硅灰是铁合金厂在冶炼硅铁合金或金属硅时,从烟尘中收集的一种飞灰,亦称硅粉。当硅石、热炭和生铁在电炉中共冶,温度达到1700~2000C以上,部分硅与空气中的氧反应生成一氧化硅,一氧化硅烟气在上升过程,}『进一步氧化成一气化硅,并冷却凝聚成细微的球状颗粒用收尘器加以回收,就得到硅灰。它为暗灰色的粉状颗粒,平均粒径为0.1um左右,密度为2.2g/cm3,松堆密度为0.18~0.23g/m3,空隙率高达90%以上,通过氮吸附法测定的比表而积大约为25一35m2/g,比水泥的上比表面积(约0.4m2/g)大50~

100倍。硅粉在棍凝上中的应用能达到节能、经济、环境保护和节省资源的目的,掺入硅灰可得到绿色混凝土及高强度混凝土,井对混凝上的碱骨料反应有一定的预防控制作用,可提高结构物的安全度,延长使用寿命。

一、绿色硅灰混凝土:

随着人口爆炸、生产发展,地球承受的负担剧增,其中以资源枯竭、环境破坏最为严重,使人类生存受到威胁。1992年里约热内庐世界环境会议后,绿色事业受到全世界的重视。绿色的涵义随着认识的提高不断扩大,主要包括:

(1)节约资源、能源;

(2)不破坏环境,更应有利于环境;

(3)可持续发展,保证人类后代能健康、幸福地生存下去。

长期以来,人们对混凝土进行了大量的研究工作,但大多是为了满足人类对棍凝上材料性能的需求。而对于如伺考虑自然环境的因素,使混凝土的生产和使用有利于环境保护和生态平衡,尽量减轻给环境造成的负担,从自然环境、生态平衡的角度出发进行的研究很少。进入20世纪80年代后期以来,保护地球环境,寻求与自然的和谐,走可持续发展之路成为全世界共同关心的课题。水泥混凝土作为最大示的人造材料,到2000止世界水泥年产量超过15亿吨,混凝上年产量超过120亿吨,对资源、能源的需求和对环境的影响十分巨大。而作为混凝上主要原料的水泥实是一种不可持续发展的产品,是人所周知的污染源。

制造水泥时石灰石分解牛成石灰。同时排出大量的二氧化碳、粉尘和. 二氧化硫等,给地球环境造成负担。生产1吨水泥大约要排出1吨CO2,日前个世界勺年CO2的排放量大约为100亿吨,由于生产水泥而产生的CO2气体约占1/10,是产生温室效应气体的大户。同时水泥的烧成反应所需要能量在我国是由化石类燃料燃烧获得的,何烧制1吨水泥熟料耗标准煤178kg,由此还将产土CO2和SO2等有害气体。以温室效应和酸雨的形式增加对地球环境的负荷。而温室效应的结果是地球变暖。气候反常,物种灭绝,疾病流行,给人类带来巨火的危害。因此。混凝土能否长期维持作为最上要的建筑结构材料。关键在十能否成为绿色材料。绿色高性能混凝上是混凝十发展的方向,是混凝土的未来。

以部分工业废料或其它掺合料代替水泥后。配制出的混凝上不仅经济,向且有利十环境保护。硅灰为铁合金厂生产的工业废料,如不加处理就排放出去会严重污染环境。目前,国内外厂家充分认识到硅灰的实用价值及对环境的影响,已采取各种措施进行回收和处理。在水泥混凝上中掺入硅灰后,减少了水泥熟料的用量,节省了矿物质资源。同时硅灰本身也是一种工业废灰,它的重新利用对改善环境、减少二次污染起到了很重要的作用。因此,硅灰混凝上为绿色混凝上,它不但有利十开辟建材新资源节约水泥,而且对减少人气污染、环境污染和保护入体健康一也是十分有利的。

二、高强硅灰混凝土:

硅灰作为有效的掺合料掺人新拌混凝土中后,可改善混凝士的和易性,配制出高强和超高强混凝土。试验证明,硅灰是配制高强和高性能混凝土的优质超细粉掺合料。

硅灰对水泥浆体的作用机理

计算表明,用15%的硅灰代替水泥,在混凝土拌合物中,每64.8mg硅酸盐水泥大约有2000000粒硅灰。硅灰颗粒如此之细,它们可以在很早的几小时发生火山灰反应,使水泥浆集料界面变得密实。在硅酸盐水泥水化时,硅灰将以细分散的无定形富硅的形态存在于Ca(OH)2中,钙离子与硅经过火山性的反应化合形成硅—钙水化物。这些水化硅酸凝胶体的形成,改善了水泥石的孔结构,使混凝土致密,物哩力学性能大大提高。在硬化混凝土中,硅灰粒子由于填充了水泥颗粒之间的空空隙,从而增加了固体材料之间的密实性。

三、对新拌混凝土性能的影响

1、和易性

水泥硅灰混凝土的用水星,随硅灰掺星的增加而增大。在用水量不变的情况下,随着硅灰的掺人和掺.的增加,混凝土的坍落度明显减小。一般硅灰掺量在5%左右时,对需水量影响不大,但若再增加掺量则需水量呈直线上升,一可达130%。但它可用掺高效减水剂来抵消。硅灰的掺入使混凝土的粘聚性好,目离析倾向小,泌水作用大幅度下降。

2、凝结时间和水化热

掺硅灰混凝土比同强度的末掺硅灰的凝结时间长,特别是硅灰掺一r}.较多时。部分水泥由硅灰代替后,通常使前3d的水泥速度和温度升高加快,但最终水化热有所降低,特别是水胶比低时更显著。

四、对硬化混凝土性能的影响

1、强度

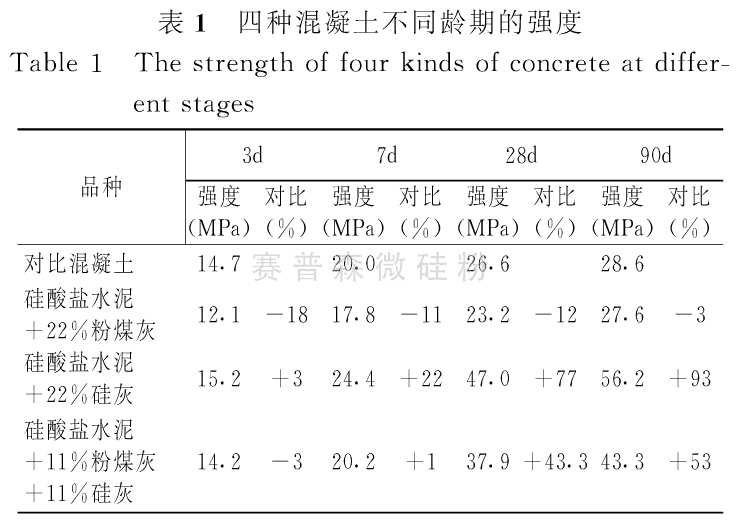

硅灰混凝土的相对强度发展通常稍慢,但硅灰使得混凝土的绝对强度大大提高。在常温养护时,硅灰对混凝土强度发展的主要作用在3d到28d,硅灰混凝土28d的抗压强度一般较高。表l为几种水泥浆体的级配和与其相应的混凝土(集料总质量不变,配比有调整)的抗压强度。

随着硅灰掺.入量的增加,早期强度也得到了明显的改善,大大地改进了单独掺入粉煤灰引起的强度增进缓慢,早期强度低的缺点。硅灰混凝土的抗压强度与硅灰掺量呈正比关系,但硅灰掺量最多不得超过35环。如硅灰混凝土和高效减水剂同时使用,可配制出高性能的混凝土,即高强、大流动性混凝土。

2、耐久性

硅灰的掺入使混凝土的密实度明显提高,从而渗透性降低,抗化学侵蚀性提高,预防混凝土中钢筋的锈蚀,使混凝土的耐.久性大大改善。

3、含气量

随着硅灰取代率的增加,为获得所要求的含气量,引气剂的用一I r将显著增大。这是由于硅灰用量增加,其总比表面积显著增加以及含碳量也增大所造成的。

硅灰混凝土现已在高层建筑、厂房的大跨度梁、海上钻井平台、高速公路、隧洞、桥梁以及大坝消能池等上程中大量使用,收到了明显的经济效果和社会效益。利用高强混凝土的高强、早强和高变形模量的特点,可以大幅度缩减建筑物墙、柱的截面并增加建筑使用面积,同时提高了结构刚度、减少高层房屋的压缩量与水平荷载下的横向位移。如美国芝加哥一幢77层大厦建设中,下部1/3采用C80硅灰混凝土,使柱子断面尺寸由原来(C30混凝土)的70×70(Cm2)减小到42.5×42.5(cm2),截面积减小60%以上,节约了成本,同时使可使用空间大大增加,安全度大大提高。实践证明,硅灰混凝土能增加建筑物的使用寿命,降低平时的维修费用。

五、硅灰对混凝土碱骨料反应的预防控制作用

1、 控制水泥碱含量,优先选用碱含量小于0.6%的低碱水泥。一般情况下,把水泥碱含量低于0.6%氧化钠当量(即Na2O+0.658K2O)作为预防碱骨料反应的安全界限。当然,低碱水泥本身并不能控制碱-集料反应。

2、 确定最小水泥用量。在满足工程要求的强度及耐久性前提下选择合适的水泥用量。

3、 控制混凝土中总含碱量。混凝土中碱的来源不仅有水泥,还包括混合材、外加剂、水以及骨料等,因此控制混凝土中各种原材料总碱量比单纯控制水泥含碱量更为科学,目前已为许多国家所接受。如我国正在建设的南水北调中线工程,对具有碱活性或疑似碱活性的集料,规定干燥环境下的Ⅰ、Ⅱ、Ⅲ类工程,其混凝土中总碱量不得大于3.0 Kg/m3;潮湿环境下的Ⅰ类工程混凝土总碱量不大于3.0 Kg/m3,Ⅱ、Ⅲ类不大于2.5Kg/m3。

4、避免使用活性骨料。如果混凝土的含碱量低于3.0 Kg/m3,可以不做骨料碱活性检验,否则应对骨料进行碱活性检验,如检验判定为碱活性材料,则不能使用,或经试验将其于非活性骨料按一定比例混合后确定对工程无损害的,方可使用。

5、采用掺合料,用硅粉、粉煤灰、火山灰或磨细矿渣微粉取代水泥拌制混凝土。硅灰添加量为5%~1O%时混凝土的膨胀量可减少1O%~2O%,其控制效果根据反应性骨料及硅灰的种类而不同。掺用粉煤灰或火山灰质材料时,它们对水泥的置换率不应小于25%,最大取代率宜控制在40%左右,因为高掺量既给施工造成困难,又使混凝土早期强度降低。

6、 隔绝水和潮湿空气。在可能发生碱骨料反应的部位采取措施有效地隔绝水和空气的来源,可以缓和碱骨料反应对工程的损害。

7、 掺用外加剂。如锂盐外加剂可有效的减少ASR膨胀破坏,引气剂可使混凝土具有4%-5%的含气量,增加其中的细微孔隙,可以容纳一些反应物,从而缓解碱骨料反应的膨胀压力,减轻碱骨料反应对工程的损害。

由碱骨料反应引起的混凝土破坏已逐渐被工程界人士认知,为了有效预防南水北调中线工程发生碱骨料反应破坏,中国水利水电科学研究院专门编制了南水北调中线干线工程标准《预防混凝土工程碱骨料反应技术条例(试行) 》。在今后的建筑工程中,希望工程技术人员对碱骨料反应问题给予应有的重视,采取可能做到的各种措施,预防碱骨料反应对工程的损害。