中华人民共和国国家标准

高强高性能混凝土用矿物外加剂

GB/T18736-2002

1、范围

本标准规定了高强高性能混凝土用矿物外加剂的定义、技术要求、试验方法、检验规则、包装、标志、

运输和贮存等。

本标准适用于高强高性能混凝土用磨细矿渣、磨细粉煤灰、磨细天然沸石和硅灰及其复合的矿物外

加剂。

2、引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均

为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 176-1996水泥化学分析方法(eqv ISO 680:1990)

GB/T 2419-1994水泥胶砂流动度测定方法

GB/T 5483-1996石膏和硬石膏

GB 8076-1997混凝土外加剂

GB 9774-1996水泥包装袋

GB 12573-2990水泥取样方法

GB/T 17671-1999水泥胶砂强度检验方法(ISO法)(idt ISO 679:1989)

JC/T 420--1991水泥原料中氯的化学分析方法

JC/T 667-1997水泥粉磨用工艺外加剂

3、定义

本标准采用以下定义。

3.1高强高性能混凝土用矿物外加剂

在混凝土搅拌过程中加人的、具有一定细度和活性的用于改善新拌和硬化混凝土性能(特别是混凝

土耐久性)的某些矿物类的产品。

3. 2粒化高炉矿渣

炼铁高炉排出的熔渣,经水淬而成的粒状矿渣。

3. 3磨细矿渣

粒状高炉矿渣经干燥、粉磨等工艺达到规定细度的产品。粉磨时可添加适量的石膏和水泥粉磨用工

艺外加剂。

3. 4硅灰

在冶炼硅铁合金或工业硅时,通过烟道排出的硅蒸气氧化后,经收尘器收集得到的以无定形二氧化

硅为主要成分的产品。

3.5粉煤灰

用燃煤炉发电的电厂排放出的烟道灰。

3.6磨细粉煤灰

干燥的粉煤灰经粉磨达到规定细度的产品。粉磨时可添加适量的水泥粉磨用工艺外加剂。

3.7天然沸石岩

指火山喷发形成的玻璃体在长期的碱溶液条件下二次成矿所形成的以沸石类矿物为主的岩石。

3.8磨细天然沸石

以一定品位纯度的天然沸石为原料,经粉磨至规定细度的产品。粉磨时可添加适量的水泥粉磨用工

艺外加剂。

3.9复合矿物外加剂

由两种或两种以上矿物外加剂复合而成的产品。

3.10基准胶砂

用基准水泥按规定方法配制的作为对比的胶砂。

3.11受检胶砂

矿物外加剂以规定比例取代一定量的基准水泥后,按规定方法制备的检验用胶砂。

3.12需水量比

受检胶砂的流动度达到基准胶砂相同流动度(即基准胶砂流动度士5 mm)时两者的用水量之比,以

百分数表示。

3.13活性指数

受检胶砂和基准胶砂试件在标准条件下养护至相同规定龄期的抗压强度之比,用百分数表示。

4、分类

4.1分类

矿物外加剂按照其矿物组成分为四类:磨细矿渣、磨细粉煤灰、磨细天然沸石、硅灰。矿渣粉磨时可

适量添加符合GB/T 5483质量要求的石膏;粉磨时加入的工艺外加剂应符合JC/T 667的要求。

复合矿物外加剂依其主要组份进行分类,参照该类产品指标进行检验。

4.2等级

依据性能指标将磨细矿渣分为三级,磨细粉煤灰和磨细天然沸石分为两级。

4.3代号

矿物外加剂用代号MA表示。

各类矿物外加剂用不同代号表示:磨细矿渣S,磨细粉煤灰F,磨细天然沸石Z,硅灰SFo

4.4标记

矿物外加剂的标记依次为:矿物外加剂一分类一等级标准号

示例:二级磨细矿渣,标记为“MAS B GB/T X X X X-2002"

5、技术要求

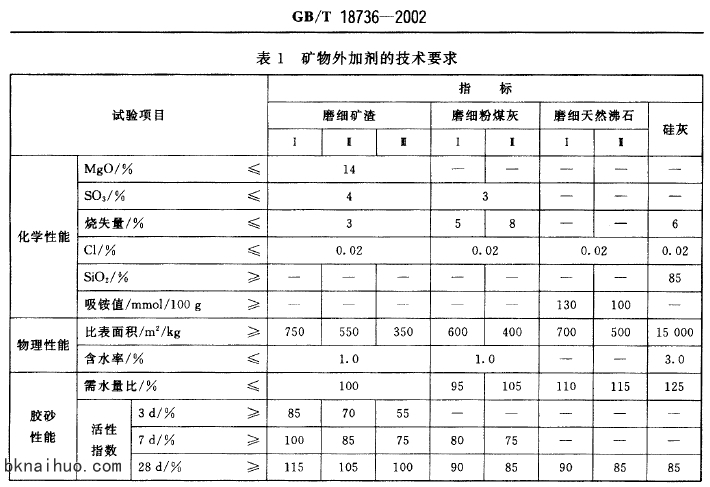

5.1矿物外加剂的技术要求应符合表1的规定。

5.2总碱量

各种矿物外加剂均应测定其总碱量。根据工程要求,由供需双方商定供货指标。

6试验方法

6.1氧化镁、三氧化硫、烧失量

按GBJT 176进行。

6.2氯离子

按JC/T 420进行。

6. 3硅灰中二氧化硅分析

按附录A(标准的附录)进行。

6. 吸铵值

按附录B(标准的附录)进行。

6.5比表面积

硅灰的比表面积用$ET氮吸附法测定,磨细矿渣、磨细粉煤灰、磨细天然沸石采用激光粒度分析仪

测定其粒度分布,并按仪器说明书给定的方法计算出比表面积。

6.6含水率

按GB/T176进行。

6.7需水量比及活性指数

按附录C(标准的附录)进行。

6.8总碱量

按GB/T176进行。

7、检验规则

7.1编号、取样和留样

7.1.1矿物外加剂出厂前应按同类同等级进行编号和取样,每一编号为一个取样单位。

7.1.2硅灰及其复合矿物外加剂以30 t为一个取样单位,其余矿物外加剂以120 t为一个取样单位,

其数量不足者也以一个取样单位计。

7.1.3取样和留样

7.1.3.1取样

取样按GB 12573规定进行。取样应随机取样,要有代表性。可以连续取样。也可以在20个以上不

同部位取等量样品。每样总质量至少12 kg,硅灰取样量可以酌减,但总质量至少4 kg。试样混匀后,按

四分法缩减取比试验用量多1倍的试样。

7.1.3.2留样

生产厂每一编号的矿物外加剂试样应分为两等份,一份供产品出厂检验用,另一份密封保存6个

月,以备复验或仲裁时用。

7.2检验

7.2.1出厂检验

每一编号的矿物外加剂检验项目,根据其品种按表1中规定的物理和胶砂性能进行检验。

7.2.2型式检验

各类矿物外加剂按第5章中规定的相应项目进行检测。有下列情况之一者,应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定;

b)正式生产后,如材料、工艺有较大改变,可能影响产品性能时;

c)正常生产,一年至少进行一次检验;

d)产品长期停产,恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

f)国家质量监督机构提出进行型式检验要求时。

7.3判定

各类矿物外加剂性能符合表i中相应等级的规定,则判为相应等级;若其中有一项不符合规定指

标,则降级或判为不合格品。

7. 4试验报告

根据用户要求,生产厂应在矿物外加剂发出后10日内提供质检报告(除28 d活性指数外),28d活

性指数应在发货后32 d内补报。矿物外加剂产品中加人其他组分的品种和数量应在试验报告中予以说

明。试验报告的内容应包括第5章中相应矿物外加剂的性能指标。

8、复验

在产品贮存期内,用户对产品质量提出异议时,可进行复验。复验可以用同一编号封存样进行。如

果使用方要求现场取样,应事先在供货合同中规定。生产厂应在接到用户通知7日内会同用户共同取

样,送质量监督检验机构检验;生产厂在规定时间内不去现场,用户可会同质检机构取样检验,结果同等

有效。

9、包装、标志、运输及贮存

9.1包装

矿物外加剂可以袋装或散装。袋装每袋净质量不得少于标志质量的9$肠,随机抽取20袋,其总质

量不得少于标志质量的20倍。包装袋应符合GB 9774的规定。散装由供需双方商量确定,但有关散装

质量的要求必须符合上述原则规定。

9.2标志

所有包装容器均应在明显位置注明以下内容:执行的国家标准号、产品名称、等级、净质量或体积、

生产厂名。生产日期及出厂编号应于产品合格证上予以注明。

9.3运输

运输过程中应防止淋湿及包装破损,或混入其他产品。

9.4贮存

在正常的运输、贮存条件下,矿物外加剂的储存期从产品生产之日起计算为半年。

矿物外加剂应分类、分等级贮存在专用仓库或储仓中,不得露天堆放,以易于识别、便于检查和提货

为原则。

储存时间超过储存期的产品,应予复检,检验合格后才能出库使用。

A1标准试剂

盐酸:3600}-'38%;

硫酸:95%一9800;

氢氟酸:4000;

无水碳酸钠;

动物胶:1%;

在分析中用体积比表示试剂稀释程度,例如:盐酸(C1+2)表示:1份体积的浓盐酸与2份体积的水

相混合。

A2分析步骤

A2.,将试样在105℃一110℃烘干。

A2. 2称取。.5g试样于预先放人3 g...., 4 g无水碳酸钠的铂增祸中,搅拌均匀,送入预热至800℃的高

温炉中,升温至1 000℃熔融30 min(空白置于近炉门处,到温度后可先取出),增祸取出后立即倾斜放

置,冷却。将柑祸置于250 mI_烧杯中,加人60 mL冷的盐酸((I十2),待熔块脱离柑祸后,用水洗净柑涡,

并用橡皮擦棒擦净,置于水浴上蒸发至湿盐状。在蒸发过程中,要经常搅拌溶液,使盐类成粉末状而不呈

晶状析出,取下,冷却,加人6 mL}--B mL的1%动物胶溶液,空白加5 mL,充分搅匀,放置5 min以上,

用水冲洗杯壁,加人20 mL热水,搅拌使盐类溶解,待沉淀沉降后趁热过滤,烧杯中沉淀全部转移入漏

斗中,用2%温热盐酸洗涤至无铁离子,再用水洗涤两次。

A2. 3将沉淀连同滤纸放在铂增祸中,低温灰化,在1 000℃灼烧30 min ^} 50 min,干燥器中冷却,称

重,再灼烧20 min--"30 min,直至恒量。然后沉淀用水润湿,加4滴硫酸((1}-1)和5 mL氢氟酸蒸发至冒

三氧化硫白烟,最后在小电炉上使白烟冒尽。增锅及残渣在950℃灼烧20 min称量。用差减法计算

结果。

b1标准试剂

b1.1氧化钱溶液:1 mol/I;

b1.2氯化钾溶液:1 mol jL ;

b1.3硝酸铁溶液:0. 005 mol/L;

b1.4硝酸银溶液:5%;

B1.6甲醛溶液:38%

B2测定仪器

干燥器:30 cm一40cm;

电炉:300 W^}500 W;

烧杯:150 mL;

锥形瓶:250 mL一300 mL ;

漏斗:10 cm-20 cm,附中速定性滤纸;

分析天平:200 g,感量0. 1 mg .

B3测试步骤

B3.1取通过80 }m方孔筛的磨细天然沸石风干样,放人干燥器中24 h后,称取1g,精确至0. 1 mg,

置于150 mI.的烧杯中,加人100 mI.的1 mol /I.的氯化按溶液;

B3. 2将烧杯放在电热板或调温电炉上加热微沸2 h(经常搅拌,可补充水,保持杯中溶液至少30 mL);

B3. 3趁热用中速滤纸过滤,取煮沸并冷却的蒸馏水洗烧杯和滤纸沉淀,再用。. 005 mol/L的硝酸钱

淋洗至无氯离子(用黑色比色板滴两滴淋洗液,加人一滴硝酸银溶液,无白色沉淀产生,表明无氛离子);

B3. 4移去滤液瓶,将沉淀移到普通漏斗中,用煮沸的1 mol/L氯化钾溶液每次约30 mL冲洗沉淀物。

用一干净烧杯承接,分四次洗至100 mL^-120 mL为止;

B3. 5在洗液中加入10 mI,甲醛溶液,静置20 min;

B3. 6在锥形洗液瓶中加人2}8滴酚酞指示剂,用氢氧化钠标准溶液滴定,直至微红色为终点(半分

钟不褪色),记下消耗的氢氧化钠标准溶液体积。

式中:A—吸按值,mmol/100 g;

M-NaOH标准溶液的摩尔浓度,mol/L ;

V—消耗的NaOH标准溶液的体积,mL ;

m—磨细天然沸石风干样放人干燥器中24 h的质量,ga

B5测试结果处理

同一样品分别进行两次测试,所得测试结果之差不得大于300,取其平均值为试验结果。计算值取

到小数后1位。当测试结果超过允许范围时,应查找原因,重新按上述试验方法进行测试。

附录C

(标准的附录)

矿物外加剂胶砂需水且比及活性指数的测试方法

c1适用范围

本附录规定了磨细矿渣、硅灰、粉煤灰、磨细天然沸石等及其复合的矿物外加剂胶砂需水量比及活

性指数的测试方法。

C2试验用仪器

采用G131T I7s7i水泥胶砂强度检验方法((ISO法)中所规定的试验用仪器。

C3试验用材料

c3.1水泥

采用GI3 $076-1999附录C中规定的基准水泥。在因故得不到基准水泥时,允许采用C;}A含量

600"'8%,总碱量(Na10写十0. 658K20肠)不大于1%的熟料和二水石膏、矿渣共同磨制的强度等级大

于(含)42. 5的普通硅酸盐水泥,但仲裁仍需用基准水泥。

c3. 2砂

符合G13/T 17671规定的标准砂。

c3. 3水

采用自来水或蒸馏水。

c3. 4矿物外加剂

受检的矿物外加剂。

C4试验条件及方法

c4.1试验条件

试验室应符合GBJT 17671-1999中4. 1的规定。试验用各种材料和用具应预先放在试验室内,使

其达到试验室相同的温度。

c4. 2试验方法

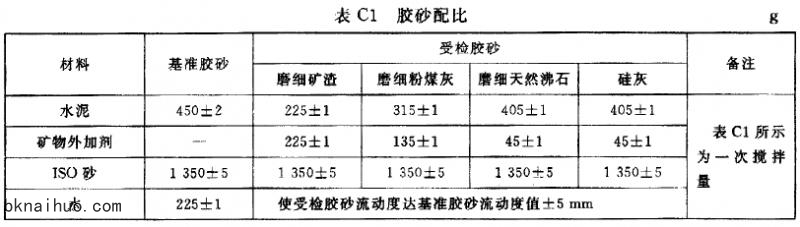

c4. 2.1胶砂配比

见表C1

C4.2.2搅拌

把水加人搅拌锅里,再加人预先混匀的水泥和矿物外加剂,把锅放置在固定架上,上升至固定位置。

然后按(iB/T 17671一1999中6. 3进行搅拌,开动机器后,低速搅拌3Q s后,在第二个30 s开始的同时

均匀地将砂子加人。当各级砂是分装时,从最粗粒级开始,依次将所需的每级砂量加完。把机器转至高

速再拌30 s。停拌90 s,在第一个15s内用一个胶皮刮具将叶片和锅壁上的胶砂刮人锅中间。在高速下

继续搅拌60 s。各个搅拌阶段,时间误差应在士is以内。水泥胶砂流动度测定参照GB/T 2419进行。

C4.2.3试件的制备

按GB/T 17671-1999中第7章进行。

C4.2.4试件的养护

C.2.4.1试件脱模前处理和养护、脱模、水中养护按GB/T 17671-1999中8. 1, 8. 2和8. 3进行。

C.2.4.2强度和试验龄期

试体龄期是从水泥加水搅拌开始试验时算起,不同龄期强度试验在下列时间里进行。

—72 h士45 min;

—7d士2h;

—>28d十8h。

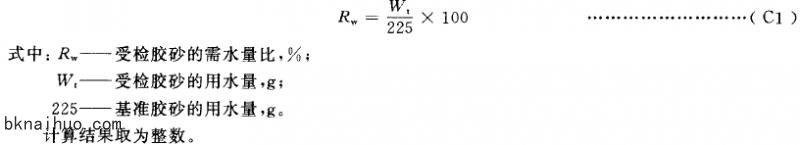

c5.1需水量比

根据表Cl配比,测得受检胶砂的需水量,按式Cl计算相应矿物外加剂的需水量之比:

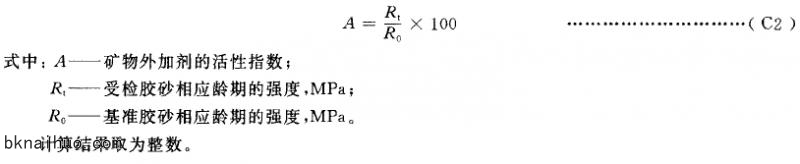

在测得相应龄期基准胶砂和试验胶砂抗压强度后,按式C2计算矿物外加剂的相应龄期的活性

指数。